Współczesny przemysł stoi przed coraz wyższymi wymaganiami związanymi z efektywnością, elastycznością i niezawodnością procesów produkcyjnych. Kluczowym elementem w osiąganiu tych celów jest integracja systemów z zakresu automatyki, elektroniki oraz zaawansowanego sterowania. Skuteczna integracja pozwala na optymalizację procesu, ograniczenie kosztów, a także zwiększenie bezpieczeństwa i niezawodności pracy maszyn oraz urządzeń. Kompleksowe podejście obejmuje nie tylko projektowanie i wdrażanie systemów, ale także ich wieloetapową obsługę serwisową.

1. Automatyka przemysłowa – klucz do efektywnej produkcji

Automatyka przemysłowa to fundament nowoczesnego zarządzania procesami produkcyjnymi. Jej zadaniem jest eliminacja błędów ludzkich, przyspieszenie cykli produkcyjnych oraz stabilizacja parametrów procesu. Powszechne zastosowanie automatyzacji obejmuje linie montażowe, systemy transportujące, urządzenia pakujące, a nawet złożone linie produkcyjne dla branży spożywczej, automotive czy farmaceutycznej.

Zaawansowane systemy automatyki umożliwiają zdalne monitorowanie i zarządzanie procesem z wykorzystaniem sterowników PLC, systemów SCADA lub przemysłowego Internetu Rzeczy (IIoT). Dzięki integracji z czujnikami i urządzeniami wykonawczymi, przedsiębiorstwa zyskują pełną kontrolę nad procesami oraz możliwość ich skalowania w czasie rzeczywistym. Komponenty do automatyki przemysłowej spełniające wymagania norm branżowych są nieodzownym elementem infrastruktury produkcyjnej.

2. Elektronika w nowoczesnych systemach sterowania

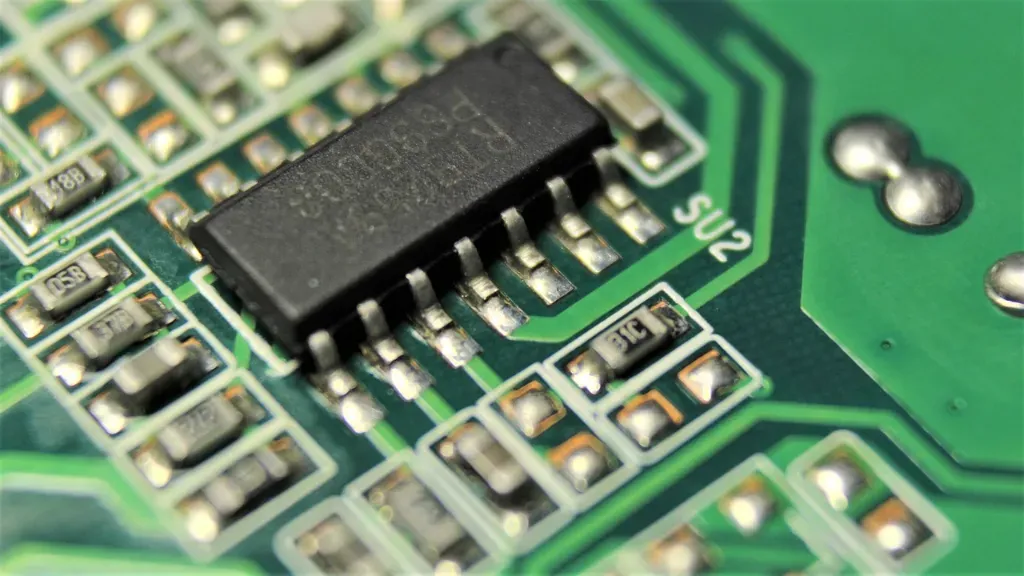

Elektronika stanowi serce każdego nowoczesnego układu automatyzacji. Odpowiada za przetwarzanie sygnałów, zasilanie urządzeń oraz utrzymanie niezawodnej komunikacji pomiędzy poszczególnymi komponentami. Rozwijająca się technologia układów energoelektronicznych umożliwia tworzenie bardziej energooszczędnych i bardziej kompaktowych rozwiązań, które przyczyniają się do redukcji kosztów eksploatacyjnych zakładów przemysłowych.

Jednym z istotnych aspektów jest dobór wysokiej jakości podzespołów, których trwałość i parametry pracy bezpośrednio wpływają na niezawodność całego systemu. W tym zakresie warto zapoznać się z ofertą dostępna pod adresem www.dacpol.eu/pl/, gdzie znajdują się rozwiązania z zakresu komponentów do energoelektroniki oraz automatyki przemysłowej, w tym m.in. falowniki, zasilacze, moduły IGBT oraz przekaźniki przemysłowe.

W ofercie firmy można znaleźć między innymi:

-

Układy mocy odporne na wysokie temperatury

-

Elementy zabezpieczające obwody elektryczne

-

Zaawansowane systemy monitoringu i diagnostyki

-

Moduły komunikacyjne do integracji z siecią przemysłową

3. Sterowanie procesami – precyzja i niezawodność

Systemy sterowania są kluczowe w zapewnieniu odpowiedniego przebiegu procesów produkcyjnych. Ich nadrzędnym celem jest utrzymanie parametrów technologicznych na ustalonym poziomie, niezależnie od zmieniających się warunków zewnętrznych. W tym zakresie wykorzystywane są zaawansowane algorytmy regulacji PID, regulatory cyfrowe, a także systemy oparte na logice rozmytej lub sztucznej inteligencji.

Nowoczesne jednostki sterujące umożliwiają nie tylko reagowanie na zdarzenia w czasie rzeczywistym, ale również gromadzenie danych i ich analizę w celach predykcyjnych. Precyzyjne sterowanie gwarantuje minimalizację odpadów, zmniejszenie zużycia surowców oraz skrócenie czasu cyklu produkcyjnego, co ma kluczowe znaczenie dla konkurencyjności przedsiębiorstwa na rynku.

4. Kompleksowy serwis systemów automatyki i elektroniki

Integracja systemów przemysłowych nie kończy się na etapie ich wdrożenia. Równie istotny jest kompleksowy serwis, który obejmuje diagnostykę, konserwację prewencyjną oraz szybkie usuwanie awarii. Dzięki temu możliwe jest wydłużenie żywotności komponentów, ograniczenie przestojów oraz utrzymanie ciągłości produkcji.

Serwis może być realizowany w formie stałej opieki technicznej lub interwencji doraźnych. Współczesne systemy często wyposażone są w funkcje zdalnej diagnostyki, umożliwiające wykrywanie nieprawidłowości nawet jeszcze przed wystąpieniem awarii. Firmy inwestujące w usługi serwisowe oparte na danych operacyjnych zyskują realne oszczędności i poprawę stabilności produkcji.

5. Korzyści wynikające z integracji systemów przemysłowych

Decyzja o integracji systemów automatyki, elektroniki oraz sterowania niesie ze sobą szereg długofalowych korzyści. Przede wszystkim umożliwia lepsze zarządzanie informacją – dane z maszyn i urządzeń są dostępne w czasie rzeczywistym i mogą być analizowane przez systemy MES lub ERP, co ułatwia podejmowanie decyzji zarządczych.

Drugim istotnym aspektem jest wydajność. Uspójnienie komunikacji pomiędzy poszczególnymi segmentami produkcji oraz ich scentralizowane zarządzanie pozwala na zwiększenie efektywności operacyjnej. Integracja to także wyższy poziom bezpieczeństwa – zarówno dla ludzi, jak i sprzętu. Dzięki automatyzacji mogą być eliminowane obszary szczególnego ryzyka i ograniczane błędy ludzkie.

Wreszcie – integracja przekłada się na elastyczność. Możliwość szybkiej rekonfiguracji procesu, dodawania nowych funkcji czy dostosowywania produkcji pod konkretne zamówienie staje się realną przewagą konkurencyjną. Właściwie zaprojektowane i serwisowane systemy dają firmom szansę na dynamiczny rozwój i adaptację do zmieniających się wymagań rynkowych.

Artykuł sponsorowany